Õmblusmasina silmused: põhjused ja lahendused

Õmblusmasinaga töötamise ajal juhtub, et õmbluse alumine niit hakkab silmuseid tegema. Selle rikke kõige levinum põhjus on niidi ebapiisav pinge. Õmblused muutuvad alumises reas ebaühtlaseks, mis võib tunduda tingitud poolniidist, kuid ärge tehke viga. Loopimise põhjuseks on just ülemine niit ja kui see tõmmata vastavalt kõikidele reeglitele, peaks ebasoovitav nähtus kaduma.

Lihtsalt probleemi lahendamine ei ole alati nii lihtne ja võetud meetmed ei pruugi anda positiivseid tulemusi. Uurime välja, miks õmblusmasin õmbleb aasadega, mis on selle efekti algpõhjus ja kuidas seda probleemi lahendada.

Põhjused

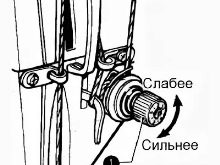

Võtmepunkt, kus õmblus hakkab silmuma, on niidi vale pinge. Sageli keerdub ülemine niit ja seetõttu tekivad aasad õmbluse alt. Sellises olukorras võite proovida niidi pinget suurendada. Kui viga kaob, siis valiti lihtsalt algusest peale valed sätted. Kui muutusi pole, on vaja põhjalikumat kohandamist. Tavaliselt, probleemi lahendamiseks toimub süstiku silumine.

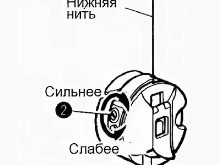

Alumise niidi loopimine toimub palju harvemini, kuid selle pinge reguleerimine on problemaatilisem. Kui niit pole täielikult pistesse tõmmatud, ilmub silmus. Selle põhjused võivad olla väga erinevad. Mõned neist on elementaarsed ja kiiresti kõrvaldatavad, teised nõuavad põhjalikku sekkumist.

Kõige levinumad püsiva või katkendliku õmbluse silmuse tekitamise põhjused on järgmised.

- "Aeglustamine" niidi liigutamise protsessis pistes. Selle probleemi vastu kindlustamine võimaldab masina regulaarset hooldust ja õigeaegset puhastamist. Pidurdamise põhjuseks võib olla ka keermete vale valik. Keerme kehv kvaliteet on üks peamisi loopimise tegureid. See juhtub seetõttu, et õmblemisel tekib liigne niit, mida õigel ajal ei pingutata, mille tulemusena moodustub silmus.

- Kõige keerulisem on korduva loopimise põhjuste väljaselgitamine. Selle probleemi võib põhjustada kõik, alates süstiku käigu ebatäpsest reguleerimisest kuni süstiku väiksemate kulumiseni. Mõnikord võib kogenud spetsialistil kuluda palju aega, et leida sellise rikke põhjuseid. Peaaegu kunagi ei ole võimalik probleemi iseseisvalt lahendada. Episoodilise loopimise oht seisneb selle ettearvamatus. Alles nüüd õmbles masin peaaegu veatult ja ühtäkki muutub õmblus halva kvaliteediga. Pingekontroll on selles küsimuses hädavajalik, kuna põhjused on peidetud masina seadmesse.

- Ülemise keerme pinguti vedru jäikuse vähendamine. Töö ajal muutub pinguti vedru järk-järgult nõrgemaks ega suuda vajalikku jõudu keermeklambri seibidele (plaadid, kinnituskettad) üle kanda. See toob kaasa liigse niidi ja selle tulemusena silmuste ilmumise.Vedru normaalset kokkusurumist/paisumist saab takistada ka pingeregulaatori muljumise teljega. Keerme pinge muutub peaaegu pidevalt vedru poolide deformatsiooni tagajärjel.

- Pingutusplaadid pole täielikult kinnitatud või pole üldse kinnitatud. Pressjala tõstmisel tõmbuvad kinnituskettad lahti, langetamise tulemusena surutakse need kokku ja kinnitavad keerme. Mõnes episoodis kompressiooni ei tehta, niiti ei venitata. Niit hakkab vabalt liikuma, mille tulemusena õmbleb õmblusmasin allääres aasadega. Põhimõtteliselt on selline defekt seotud plaatide mehaanilise kulumisega, näiteks rooste ilmnemisega, kõverdumisega jne. Probleemi lahendamiseks on pingutimoodul täielikult lahti võetud ja konfigureeritud.

- Vale pooli niidi pinge seadistus. See probleem on tavaline ja iga kord, kui see põhjustab alumise niidi silmuse. Reeglina on see seotud sooviga ise niitide pinget reguleerida. Pooli niidi pinget suurendatakse poolikorpusel oleva kruvi abil. Operatsioon on lihtne, kuid on suur oht sellega üle pingutada. Selle tulemusena muutub niidi pinge ülemääraseks.

- Krambid ja defektid konksu pinnal. See probleem ilmneb sageli pärast seadme pikaajalist passiivsust. Karedus, hõõrdumine, süstiku pinna ebatasasused tekitavad niidi liigutamisel takistusi, mille tulemusena ilmub silmus.

Kui pooli korpusele ilmuvad kriimustused, saate selle lihtsalt vahetada ja süstikut lihvida.

Veaotsing

Nagu varem mainitud, tekib silmus reeglina nõrga ülemise niidi pinge või liiga tugeva alumise niidi pinge tõttu.Kahe niidi pinge parandamiseks peaksite veenduma, et nende teel materjalini ei oleks takistusi kulumiste, painde, mustuse jms kujul.

Reguleerimisel pidage seda meeles nõrk pinge on nõrga õmbluse põhjus (sel juhul ei pruugi silmus olla), tugev pinge on mõne niidi sagedase katkemise põhjus.

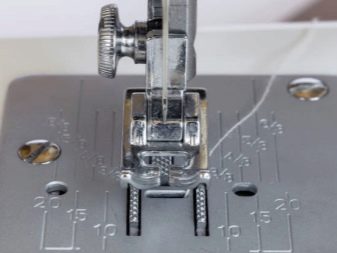

Kui probleem keermepinge regulaatoritega püsib, peate vaatama plaadi survetalda. Selleks seadke nõel kõige madalamasse asendisse (et kamm nõelaplaadist välja ei piiluks). Vajutage sõrmega pressjalga ja vaadake, kas jalg ise rippub. Kui see rippub, tähendab see, et pressjalg ei suru kangast õmblemise ajal korralikult vastu nõelaplaati, mis ei lase mõlemal niidil riidel üksteisega põimuda.

Selle krahhi parandamine on väga lihtne. Vaja on uurida poolikarpi ja pooli ennast. Selleks sisestame selle koos keermetega korki, tõmbame niidiotsa selle jaoks ettenähtud pilusse ja ühe käega korgist kinni hoides venitame teise käega niiti aeglaselt 5 sentimeetri võrra. Jälgime hoolikalt, kas pool jääb niidi tõmbamise ajal korgi vahele. Kui pool liigub korgis vabalt, paigaldame kogu komplekti süstikusse (poolihoidjasse), nagu esimesel korral, tõmmake niidi otsast ja jälgige hoolikalt pooli viivitusi.

Kui niit aeg-ajalt aeglustub, põhjustab see silmuseid. Sellises olukorras eemaldage nõelaplaat ja puhastage see altpoolt kammi hammaste vahelt, samuti süstiku osade komplekt ise. Määrige kõike.

Paigaldame nõelaplaadi paika, keerame kokku ja valmistame masina tööks ette.Võtame väärtusetu kaltsu ja jookseme sellega 30 sekundit edasi-tagasi, et liigne õli oleks kadunud. Seejärel alustame uuesti niitide reguleerimist.

Kui ka see ei toiminud, on allikas sügavam ja see puudutab juba masina seadistust - kompensatsioonivedrust kuni häireteni süstiku töös (see on kõige lihtsam) ja nukkvõlli valest suhtest. peavõllilt kuni keerme etteandemehhanismi allakäigu reguleerimiseni.

Sellistes olukordades on vajalikud teadmised masina konstruktsioonist, seega tasub abi saamiseks pöörduda reguleerija poole.

Ennetavad meetmed

Sageli ilmnevad õmblusprotsessi probleemid seadme ebaõige kasutamise ja hoolduse puudumise tõttu. Seadmed on vaja seadistada rangelt vastavalt masina tootja dokumentatsioonile. Väga tähtis:

- viige läbi õige keermestamine;

- hoida pinget kontrolli all;

- vali niidid ja nõelad vastavalt kanga tüübile ja paksusele;

- õigeaegselt määrige masin ja kõrvaldage reostus;

- hoidke seda kuivas, lastele kättesaamatus kohas.

Niidid ja nõelad peavad sobima töödeldava materjaliga. Paksu kanga (toim, tent, teksad ja muud) õmblemine õhukese nõelaga on vastunäidustatud, vastasel juhul saab toode kahjustada.

Nõela ja niidi paksus on näidatud nummerdatud märgistusel.

Näpunäiteid

Enne töö alustamist on vaja kontrollida, kui kergesti liiguvad mehhanismid, komponentide kinnitused, kui lihtne on niidi keermestamine ja nõela paigaldamine. Roostes, painutatud ja nüri nõelu kasutamine on keelatud. Kõigepealt on soovitatav õmmelda väikesele kangatükile katsejooned ja seejärel võtta toote valmistamine. Puhastage masinat pehme harja või lapiga.

Pintsetid või nõel võimaldavad teil prügi raskesti ligipääsetavatest kohtadest kätte saada. Tuleb tagada, et süstikusse ja muudesse masina elementidesse ei koguneks ebemeid, niiditükke ega tolmu.. Sisemistele mehhanismidele juurdepääsu saamiseks kasutatakse kruvikeerajat.

Määrimise sagedus sõltub masina kasutamise sagedusest. Sagedase kasutamise korral on soovitatav seda määrida kord kuus spetsiaalse õmblusmasinaõliga. Kui peate harva õmblema, piisab 6 kuu pärast määrimisest. Spetsiaalsetest kauplustest saate osta masinale tarvikuid ja õli. Õmblusseadmete töökindlus sõltub õigest tööst ja korralikust hooldusest.

Töövigade korral saate vea ise kõrvaldada, suuremate rikete korral, mis nõuavad varuosade väljavahetamist, tuleb pöörduda spetsialisti poole.

Lisateavet õmblusmasina õmbluste reguleerimise kohta leiate järgmisest videost.